Kan ytbeläggningstekniken för kolstålstrejkankare effektivt motstå kemisk korrosion?

2025-04-23

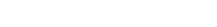

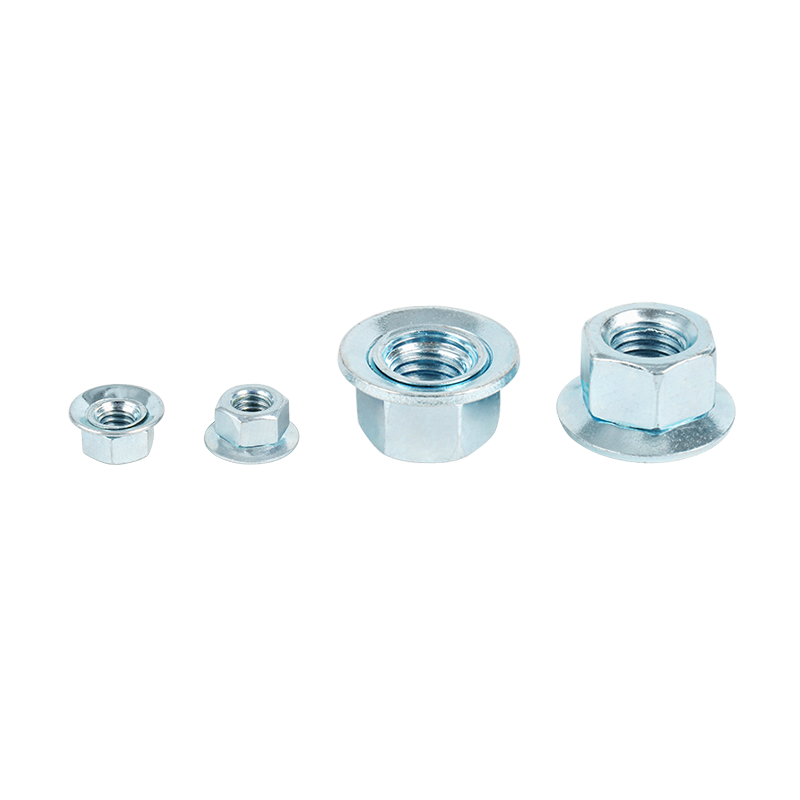

Inom industrin och byggandet, Kolstålstrejkankare är en viktig bärande komponent, som utsätts för komplexa miljöer under lång tid. Kemisk korrosion är en av de främsta orsakerna till dess misslyckande. Under de senaste åren har ytbeläggningstekniken använts i stor utsträckning för att förbättra dess korrosionsbeständighet, men kan denna teknik verkligen motstå kemisk korrosion?

1. Skyddsmekanism för beläggningsteknologi: Flernivåbarriär och kemisk passivering

Den korrosionsbeständiga beläggningstekniken för kolstålförankringsbultar inkluderar huvudsakligen två kärnmekanismer: fysisk barriärskydd och kemisk passiveringsskydd:

Fysiskt barriärskikt: Genom varm-dip galvaniserande, epoxihartssprutning eller fluorkolbeläggning och andra processer bildas en tät beläggning på ytan av underlaget för att isolera fukt, syre och frätande media (såsom Cl⁻, så ₄²⁻) från direkt kontakt. Till exempel är porositeten i fluorkolbeläggningen mindre än 0,5%, vilket kan minska permeabiliteten avsevärt.

Kemisk passiveringseffekt: zinkbaserade beläggningar (såsom varm-dip galvanisering) Försenar underlagskorrosion genom det katodiska skyddet av offeranoder; Medan kromatinnehållande epoxybeläggningar genererar stabila oxidfilmer (såsom Cr₂o₃) på metallytan genom passiveringsreaktioner, hämmar elektrokemiska korrosionsreaktioner.

2. Experimentell verifiering: Kvantitativa data om beläggningsprestanda

Laboratorieaccelererade korrosionstester visar att ytbeläggningar avsevärt kan förlänga livslängden för kolstålförankringsbultar:

Saltspruttest (ASTM B117): Obelagda kolstålförankringsbultar utvecklar röd rost inom 72 timmar, medan prover med ett dubbelbeläggningssystem med "epoxy zinkpulver primer polyuretan toppcoat" har en saltspray motståndstid på mer än 2 000 timmar, och korrosionshastigheten reduceras med mer än 90%.

Syra- och alkali -fördjupningsexperiment: I en H₂SO₄ -lösning med ett pH på 3 är korrosionsviktförlusthastigheten för den fluorkolbelagda ankarbulten endast 1/15 av det för nakna stål, och beläggningen blåsar inte eller skalar av.

Elektrokemisk impedansspektroskopi (EIS): impedansmodulen för beläggningssystemet kan nå mer än 10⁶ ω · cm², vilket indikerar att den har utmärkt motstånd mot jonpenetrering.

3. Praktiska tillämpningsfall: Prestandaverifiering i extrema miljöer

Offshore Platform Application: Ett marint projekt använder varm-dip galvaniserad epoxi-tätning beläggning av kolstålförankringsbultar. Efter att ha serverat i en marin atmosfär som innehåller saltspray och hög luftfuktighet i 8 år finns det ingen synlig korrosion på underlaget, och beläggningsadhesionen förblir över 95% (testad med tvärsnittsmetoden).

Kemisk växtkorrosionsskydd: Ett kemiskt växtreaktionstorn fasta ankare Bolt använder polytetrafluoroetylen (PTFE) beläggning. Under villkoret av kontakt med stark syra (koncentration 30% HCl) finns det inget beläggningsfel eller underlagskorrosion inom 5 år, och underhållskostnaden reduceras med 70%.

4. Teknisk optimeringsriktning och förslag

Även om den befintliga beläggningstekniken har förbättrat korrosionsresistensen för kolstålförankringsbultar avsevärt, måste följande problem fortfarande vara uppmärksamma på:

Beläggningsmatchning: Välj beläggningssystem enligt typen av frätande medium (t.ex. PTFE är att föredra i sur miljö, och epoxiharts är lämpligt för alkalisk miljö).

Konstruktionskontroll: Beläggningstjocklek, härdningstemperatur och förbehandling av ytan (såsom sandblästring till SA2.5 -nivå) påverkar direkt skyddande effekten.

Livscykelkostnad: Den initiala investeringen av högpresterande beläggningar (som fluorkol) är hög, men det kan minska kostnaden för senare ersättning och underhåll, och den omfattande kostnaden är mer fördelaktig.

Baserat på experimentella data och faktiska konstruktionsprestanda kan ytbeläggningstekniken för kolstålförankringsbultar effektivt motstå kemisk korrosion, och dess skyddande effekt beror på valet av beläggningsmaterial, processkontroll och miljöanpassningsbarhet.