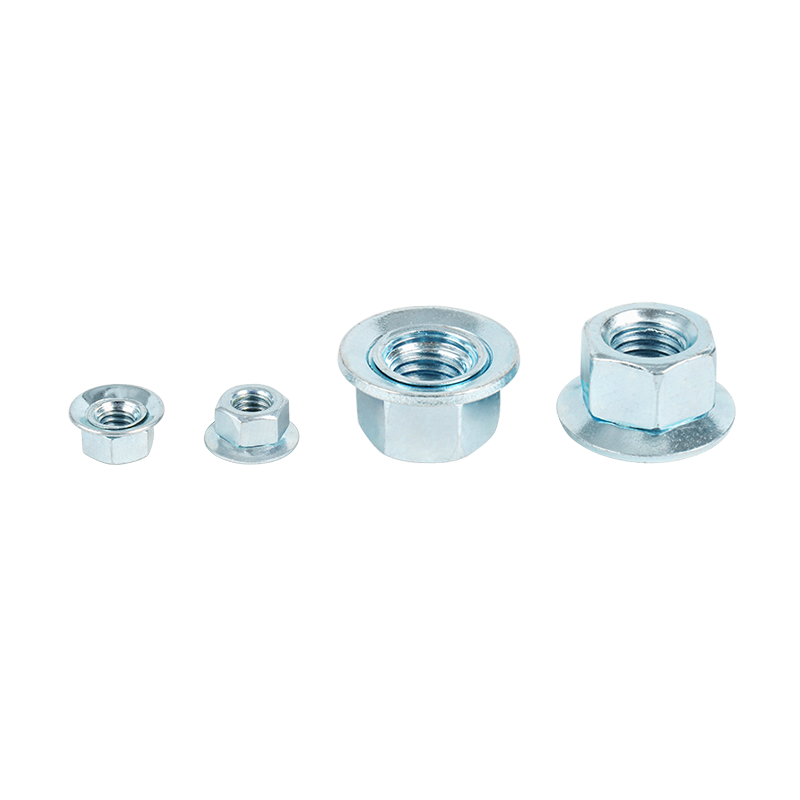

Kolstålstrejkförankring: Prestationens riktmärke och kostnadseffektivt val i tungt förankring

2025-03-21

Inom tunga teknikområden som byggnader, broar och energianläggningar är ankare nyckelnoder för strukturell säkerhet, och deras materialval påverkar direkt projektets tillförlitlighet och ekonomi. De senaste åren, Kolstålstrejkankare har snabbt ersatt traditionellt rostfritt stål, legeringsstål och plastankare på den globala high-end teknikmarknaden med sina unika prestationsfördelar och blir den föredragna lösningen för ingenjörer.

De mekaniska prestandafördelarna med kolstålstrejkankare härrör från deras exakt kontrollerade legeringsförhållanden. Med ASTM A449 Standard kolstål som exempel kan dess draghållfasthet nå mer än 1200MPa, och dess avkastningsstyrka överstiger 1000MPa, långt över 304 rostfritt stål (draghållfasthet 520MPA) och 6061 aluminiumlegering (draghållfasthet 310MPA). Ännu viktigare, genom exakta släcknings- och härdningsprocesser, kan kolstålförankringar upprätthålla hög styrka medan de kontrollerar sin förlängning i intervallet 8%-15%, vilket effektivt undviker risken för sprött sprickor.

I det dynamiska belastningstestet nådde trötthetslivslängden för kolstålförankringsbultar 10^7 -cykler (lastamplitud ± 400MPa), vilket är 2,3 gånger det för vanliga rostfritt stålförankringsbultar. Till exempel, i offshore vindkraftprojekt, passerade kolstålförankringsbultar framgångsrikt Typhoon-nivå vindvibrationssimuleringstest, och dess energispridningskoefficient nådde 0,85, vilket är betydligt bättre än andra material.

Korrosionsbeständighetens brister i traditionellt kolstål har varit revolutionerande genom modern ytteknik. Mainstream-kolstålens förankringsbultar använder ett multilagerkompositskyddssystem:

Basskyddsskikt: Varmdip galvanisering (zinkskikt tjocklek ≥85 um) eller dacrometbeläggning (tjocklek 6-8μm), salt spraytestliv överstiger 1000 timmar;

Funktionellt förstärkningsskikt: Nano-keramisk beläggning (såsom al₂o₃-tio₂ sammansatt beläggning) ger kemisk stabilitet i pH3-11-miljön;

Intelligent reparationslager: Mikrokapsulens självreparationsteknologi kan aktivt frigöra korrosionsinhibitorer när beläggningen är skadad.

Jämförande experiment visar att i den marina atmosfären (CL⁻-koncentration 1,5 mg/m³) är korrosionsdjupet för den trippelskyddade kolstålförankringsbulten efter 20 års service endast 0,12 mm, medan det lokala korrosionsdjupet för den 316 rostfria ankarbulten orsakad av gropning är som djupt som 0,35 mm. Detta tekniska genombrott har gjort det möjligt för kolstålförankringsbultar att framgångsrikt komma in i hårda scenarier som offshore -plattformar och kemiska rörledningar.

Ur perspektivet av ingenjörsekonomi visar kolstålpåverkningsförankringsbultar utmärkta kostnadskontrollfunktioner:

Köpkostnad: 40% -60% lägre än rostfritt stålförankringsbultar med samma specifikation, och mer än 75% lägre än titanlegeringsankarbultar;

Installationseffektivitet: Den patenterade expansionskondesignen minskar installationsmomentet med 30% och ökar den dagliga konstruktionsvolymen med 50%;

Underhållskostnad: Under motsvarande skyddsnivå är den 30-åriga underhållskostnaden för kolstålförankringsbultar endast 1/3 av det för rostfritt stålprodukter.

Genom att ta ett förankringsprojekt med övergångar som ett exempel minskade användningen av förankringsbultar i kolstål i stället för den ursprungliga lösningen i rostfritt stål den totala förankringssystemkostnaden med 21 miljoner yuan, förkortade byggperioden med 22 dagar och passerade tredjepartscertifiering av en 50-årig designliv.

Moderna strejkförankringar av kolstål har utvecklats till en viktig bärare av intelligenta förankringssystem. Genom att integrera IoT -komponenter såsom stamavkänning av optiska fibrer och RFID -chips kan ingenjörer övervaka förbelastningsförändringarna, korrosionsstatus och belastningsfördelning av förankringar i realtid. I ett kärnkraftverk kupolankarprojekt varnade kolstålförankringssystemet inbäddat med sensorer framgångsrikt för mikroförstärkningar på 0,03 mm-nivån, och undviker potentiella strukturella risker.